|

|

|

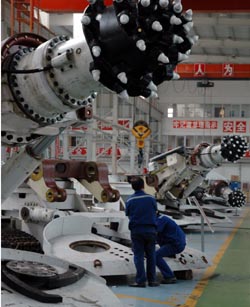

以太原重机工业园、煤科总院山西煤机装备有限公司、山西煤机制造有限公司三个骨干企业为主的太原经济开发区已形成全国最大的煤矿成套设备研发生产基地。本报记者

王飞航 摄 |

当前,我国一大批产能低、技术装备落后的小煤矿被关闭,拥有先进生产力的大集团、大公司相继成立,随之带来的大规模矿井技术改造升级,为我国煤机制造业行业发展带来了春天。专家指出,我国煤机业自主创新能力显著增强,与国外煤炭机械制造的差距正在逐渐缩小,但同时仍存在重点装备国产化不足、基础加工手段落后等四大因素掣肘行业升级。

煤机业发展成效显著“黄金发展期”带来行业升级

近年来,我国煤机装备制造业发展明显加快,重大技术装备自主创新水平显著提高,开发出了一批具有自主知识产权的装备,部分产品技术水平跃居世界前列,加速了重大技术装备国产化的进程。中国煤炭机械工业协会理事长许亚雄等专家认为,煤炭工业的发展给煤机制造业带来了发展机遇,未来若干年煤机制造仍将保持增长态势。

我国是世界上第一大煤炭生产国和消费国,我国煤机制造行业的总产量也位居世界首位。据中国煤炭科工集团有限公司副总经理王虹介绍,2009年,全国累计生产原煤30.5亿吨,同比增长8.8%;煤机行业122家重点企业完成总产量258.3万吨,增长21.7%;工业总产值693.17亿元,增长19.54%。

在国家大力促进煤炭工业健康发展的政策背景下,受市场需求持续旺盛、煤矿结构调整以及国家实施大集团、大基地战略等积极因素驱动,我国煤机制造业将会维持快速发展态势,并有望迎来行业升级。

首先,煤炭资源在我国能源结构中约占60%,在相当长时间内仍是我国能源消费的主要部分。目前,我国煤炭产量相对紧张,处于供不应求的状态。许亚雄说,今年我国煤炭产量将超过31亿吨,预计以后若干年都在33亿吨左右。煤炭市场需求持续旺盛,将进一步拉动煤炭生产总量扩大,与此同时,对矿山机械的需求也将持续增加。

其次,从煤矿结构调整看,煤矿兼并重组将进一步加大对高端煤机设备的需求。据统计,2005年以来,全国累计关闭了8000多个小煤矿,到今年年底,小煤矿生产能力将由2005年的10.8亿吨,压减到7亿吨以内。随着小煤矿整顿力度不断加大,成本低、效率低、自动化程度低的小型采煤机将逐渐失去市场,重组后的煤炭企业将对大型成套采煤设备有更高的需求,因此,高端煤机产品需求量将会猛增。

第三,在国家实施大集团、大基地战略的背景下,煤机装备将进一步向重型化、大型化、强力化、大功率和机电一体化方向发展。据许亚雄介绍,根据煤炭工业发展“十一五”规划,重点建设10个千万吨级的现代化露天煤矿、10个千万吨级的安全高效现代化矿井;形成6-8个亿吨和8-10个五千万吨级的大型煤炭企业集团,覆盖总产量的50%以上;规划期内重点建设的13+1个大型煤炭基地,2010年产量将达到22.4亿吨,占规划产量的86%。大型煤矿采掘机械化程度达到95%,中型煤矿达到80%以上,小型煤矿机械化、半机械化程度达到40%。预计在国家“十二五”规划中,会进一步要求煤机装备系列配套并进一步提高煤机装备的机械化和自动化程度。

此外,根据节能减排、建设资源节约型、环境友好型社会的要求,全国将建设或改造一批选煤厂、型煤厂、配煤厂,这也会增加对相关煤机制造设备的需求。

四大因素掣肘行业发展自主创新能力亟待加强

经过近十年的联合、兼并和重组,西方发达国家煤机市场中形成了占据垄断地位的比塞洛斯国际公司(DBT)和久益采矿设备有限公司(JOY)。其发展有如下显著特点:装备技术性能成熟,可靠性高、耐用性高;装备系列配套,机械化程度高;装备自动化程度高。

同煤集团董事长吴永平表示,我国的煤机装备业经过几十年的发展,形成了品种齐全的产品系列,各种设备的生产企业遍布全国各地。但产品的竞争优势主要在于价格,总体技术含量与国际相比还有较大差距。

重点装备国产化不足,高端煤炭生产装备基本被国外垄断。综采设备尤其是大采高重型综采设备在制造设计、加工工艺、高强度材料和关键质量指标等方面,还落后于一些主产煤国家。

轻基础重应用,产品制造工艺、检测检验手段、技术标准等落后。目前,我国在机械加工、铸造、热处理、焊接等基础加工手段落后,很难达到设计要求。加工设备陈旧,除少数几个厂外,大多数没有加工精度高的数控机床和加工中心。此外,无论是研究院所还是制造厂,更多的追求应用技术,轻视基础理论的研究。

产品使用寿命短、可靠性较差。对产品的可靠性和工艺研究不够,技术攻关只侧重于设计结构研究,很少进行可靠性理论、工艺方法研究。主机用原材料、关键部件如轴承、密封、机电、电气元件、液压元部件等,在使用寿命和可靠性上与国外设备都存在较大的差距。

煤机行业整体发展实力不强。全国煤机生产单位多而分散、低水平重复建设问题突出,研制能力相对较弱,缺乏系统开发、成套设计和先进制造技术。

多管齐下突破技术瓶颈政策扶持助力国产设备推广

首先,要大力提高装备制造企业自主创新能力,以系统设计技术、控制技术与关键总成技术为重点,增加研发投入,加快提高企业的自主创新和研发能力。

其次,大力培养高层次创新人才,推进职工素质教育特别是创新教育的开展。企业可根据实际,利用优惠政策引进国内外高素质的技术、管理、应用人才。高等院校在整合相关力量、加强技术创新人才培养的同时,应与企业、科研院所加强合作,联合培育一批具有创造性的中青年科技人才、管理人才和高级技工,特别要培养重大装备研制和系统设计的带头人才。

许亚雄建议,可采取持股、技术入股、提高薪酬等更加灵活的政策措施,吸引国内外高水平专业技术人才。对重大技术装备研制、开发、使用和推广作出突出贡献的人员,各级政府和有关部门要给予表彰和奖励。

第三,在全面总结我国装备制造业发展的成功经验、借鉴国外通行做法的基础上,各级政府部门要研究制定振兴装备制造业的有关政策法规,充分发挥标准化在振兴装备制造业中的作用,为装备制造业发展提供必要的法律保障。

最后,采取多种方式加大对煤机装备制造企业的资金支持力度。鼓励符合条件的装备制造企业通过上市融资、发行企业债券等方式筹集资金;加大企业研发投入税前扣除等激励政策的力度,鼓励企业增加研发投入;重点支持系统成套技术、自动化控制技术以及关键共性制造技术、基础性技术和原创性技术的研究开发,对重大技术装备企业加大资金支持力度。 |