|

|

|

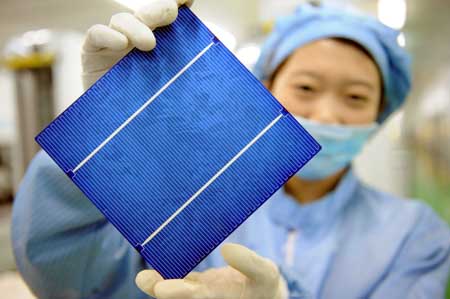

某厂工人在展示多晶硅片。 本报记者:杨世尧 摄 | 这是一个利润率去年上半年一度达到300%以上的产业,也是一种国际市场价格三个月内暴跌一半以上的产品。

这是一个在上世纪80年代全中国年产能只有350吨的产业,如今,全国至少16个省市自治区预计投产32个多晶硅项目,如果全部按照计划产能建成达产,几年后中国多晶硅年产量将达到14.675万吨。

这还是一个围绕着众多疑云的产业:遇空气遇水都将产生剧毒的副产物四氯化硅有没有合适的处理方法?完全依赖国外订单的现状能否因我国光伏产业的发展而有所改观?多晶硅工厂遍地开花,项目选址不合理、区域产业配置不合理、对产业链理解上的局限性,导致中国迄今为止也无法形成相对完整的光伏产业集群……

本报记者日前前往乐山进行多晶硅产业调查,试图解开上述层层谜团,揭示多晶硅产业发展现状,以及由此带动的我国光伏产业发展蓝图。

从“有硅为王”到“遍地开花”

告别高暴利时代的企业何去何从?

在四川省乐山市五通桥区东汽乐山硅材料分公司的施工工地上,高耸的精馏塔拔地而起,这是多晶硅厂的标志性建筑。就在这座即将进行安全检测的精馏塔前,头戴安全帽的公司副总经理林福祥带记者回忆起那个“有硅为王”的时代:“2005年以前做多晶硅是没有利润的,当时国内没有形成规模化生产,成本根本降不下去,一级品多晶硅出口到韩国卖600元人民币每公斤,利润相当小,但是2006年下半年到2008年10月份以前,随着西班牙、德国等国对太阳能发电补贴政策的出台,作为生产太阳能电池板主要原材料的多晶硅国际市场价格一路飙升,最多700至800元每公斤的成本,价格却能达到2000元。”他说,那时买家甚至不求质量,提前垫款,以求能买到一吨多晶硅。也正是那时起,中国多晶硅厂开始“遍地开花”。

然而随着金融风暴到来,这个主要依赖出口的产业受到很大影响。林福祥说,一年以前,东汽乐山硅材料分公司1500吨多晶硅项目开始施工,预计今年2月底到3月初可以投产,然而谁也没料到,他们施工这一年也是国际多晶硅市场风云突变的一年,多晶硅价格从每吨300多万元跌落到如今的120万至130万元左右,并且买方开始对质量提出较高要求。

“高暴利时代的终结使众多已经上马的国内多晶硅项目夭折、停产,如今企业能够抗击风险的本钱只有技术、质量和产业链延伸。”接受本报记者采访的多晶硅企业负责人均表示,如今,只有拥有成熟技术的企业才能减少浪费、降低成本,只有质量过硬的产品才能争取到好价位,只有将产业链延伸到光伏产业后端才能有可持续发展性。

中国第一条多晶硅千吨级生产线的拥有者四川新光硅业科技有限公司副总经理刘小飞介绍,从2007年2月开始生产到现在,整个项目的投资已经全部收回。就在新光硅业正在生产的1260吨生产线对面,一个年产量3000吨的生产线即将建成,在成都新津县还有一个3000吨的项目也即将建成。“公司股东之一的天威保变全面涉足新能源行业,并已拥有以多晶硅为原料的光伏新能源公司,通过将产业链延伸,再上项目、扩大产能也不担心激烈的市场竞争。”

而据林福祥表示,东汽乐山硅材料分公司不仅产品质量可以达到电子级水平,而且其总公司东汽集团还涉足太阳能电池板行业、太阳能发电站等下端产业,这些都是公司扩大多晶硅产能的前提。

从“产能神话”到“达产尴尬”

多晶硅“过热”竟是虚热

当翻看网上资料中显示的多晶硅项目投产产能数字时,无不令人触目惊心。早在2007年,《中国新能源产业年度报告》就已显示,目前国内已建和在建的多晶硅计划产能高达6.356万吨,到2008年大约可以形成1.8万吨多晶硅年生产能力。2008年底,亚洲硅业6000吨、江苏顺大3000吨、洛阳中硅3000吨、宁夏阳光1500吨等大量千吨级多晶硅项目相继也宣布投产。记者不仅疑惑,中国一年究竟能产出多少多晶硅?这个行业是否已经过热?

“投产和达产完全是两回事,多晶硅生产企业类似于化工企业,从投产到达产需要一段时间的调试。也就是说,设计能力为1000吨,短时间内产量很难达到1000吨,工艺技术水平相对完善的企业达产率也仅为80%左右。”东方汽轮机有限公司峨嵋半导体材料厂副厂长丁国江说。

乐山市永祥多晶硅有限公司总经理冯德志透露,一般多晶硅项目需要一年半左右的时间达产。刘小飞则透露,新光硅业2007年就开始投产的1260吨生产线2008年全年平均达产率也仅为65%。一位业内人士对记者说:“一些欲上市融资的多晶硅公司提出很高的投产概念,却丝毫不提达产之事,可能意在资本市场上的融资或炒作。”

据丁国江介绍,虽然各多晶硅项目都运用改良西门子法工艺生产,但是各个企业系统的集成效率如何、模块技术是不是最先进的、还原炉和精馏塔等重要设备的设计是否优化以及副产物的消化是否干净,都直接影响其达产时间和达产率。

据四川省乐山市经委产业政策科提供数据,2008年乐山市多晶硅生产能力4560吨,2009年将达到近1万吨,这只是计划生产能力,2008年乐山市多晶硅实际产量为一千多吨,约占全国的25%。由此推算全国2008年实际产出为4000吨以上。但据四川省经委有关人士介绍,虽然多晶硅目前的“过热”是“虚热”,但仍然要警惕多晶硅长期内产量过剩的问题。“我们鼓励已经开始施工的企业尽快地完成建设进度,已经投产的企业尽快达产,但是,我们不鼓励再上新项目。”

从“污染恶魔”到“变废为宝”

企业多渠道探索四氯化硅出路

业内专家表示,三氯氢硅和氢气发生化学反应,除生成终端产品多晶硅之外,还包括四氯化硅等多种副产品。四氯化硅是高危产品,遇空气遇水会产生对人体有害的氯化氢气体。我国多晶硅产业前几年一直没有规模化发展,就是因为从技术上没有找到妥善处理四氯化硅的方法。

“即便价格下跌,多晶硅生产利润率仍较高,即使在金融风暴打击下,几个企业仍然决定在乐山投资建厂,当地老百姓、国家环保专家和官员不禁对多晶硅副产物的处理提出质疑。”乐山市经济委员会副主任邓贵银表示,当地主管部门对这个问题从一开始就非常重视,坚持规模化生产必须有规模化的处理方法。

他介绍说,目前国内处理多晶硅在技术上已经开创出了两个方式,一是将四氯化硅热氢化后再生成生产多晶硅的原料,刘小飞表示,新光硅业主要使用这种方法,可以回收利用80%的四氯化硅。第二种方法就是通过化工工艺将四氯化硅转化成高附加值的化工产品。据悉,乐山市引进了拥有将四氯化硅转化成无毒无害的气相二氧化硅(即白炭黑,一种纳米材料)技术的一家公司,与当地多晶硅厂合作,将尾气“变废为宝”。据悉,这家公司目前具备6000吨的气相二氧化硅的生产能力,即2万吨四氯化硅的处理能力。此外,乐山科立鑫化工有限责任公司的硅酸乙酯生产线也能够消化大量四氯化硅,生产出有机硅系列产品。邓贵银表示,在乐山已经投产的企业以及在建工程,都按照上述两种处理方式对尾气处理进行了规划,解决了环保问题。

虽然各个企业都在多渠道探索处理四氯化硅问题,但是在技术上还有很多需要攻关的地方。丁国江表示,热氢化一次性转化率一般企业只能达到百分之十几,能耗高,大循环1公斤多晶硅需要耗费60度电。

[评论]循环经济+产业集群或是对付多晶硅“三高”妙计

传统化工业中,生产烧碱产生的氢气是排掉的,而多晶硅生产过程中则需要氢气;在多晶硅的生产中,产生具有毒害的副产品四氯化硅和氯化氢,而四氯化硅又可被处理成气相二氧化硅(即纳米材料白炭黑),白炭黑再被用于生产高附加值工业产品有机硅。生产有机硅可回收盐酸全部用于草甘磷(一种农药)生产原料,既减少排放、保护环境,还可降低草甘磷生产成本;并可回收工业硅粉用作生产三氯氢硅原料,可降低三氯氢硅生产成本2500元/吨。三氯氢硅又被用于生产多晶硅。

在四川省乐山市五通桥区“福华循环经济园区”内,记者看到,烧碱、草甘磷、三氯氢硅、气象二氧化硅等各种化工品生产线、正在建设的有机硅生产基地和7500千瓦的热电联产发电机组,都紧密相连相关。福华集团不是一个生产多晶硅的企业,它专门为五通桥区各多晶硅企业的生产做配套。“看似到处都是污染环境的废品,通过循环利用,基本解决了污染的同时,还带来额外的经济收益。”福华通达农药科技有限公司总经理张平俊对记者说,他所在的公司即便在金融风暴发生以后,仍然拿到了澳大利亚合作方20亿美元的草甘磷订货合同。 |